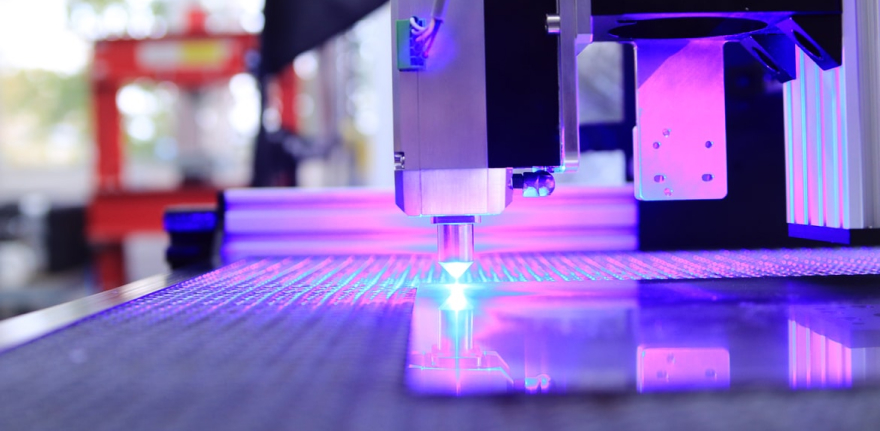

Лазерная резка — современная и одна из самых популярных на сегодняшний день технологий по обработке металла. Возможности лазерной резки металла обширны: с ее помощью изготавливают составные механизмы, которые используются в различных отраслях (судостроение, автомобилестроение, сувениры, мебель, медицина).

- Мебельные конструкции, каркасы

- Предметы декора. Возможности лазерной резки металла позволяют вырезать даже очень маленькие и витиеватые элементы, а также отверстия

- Рекламные вывески и трафареты

- Составляющие машиностроительных станков

- Промышленный трубопровод

- Котлы и дымоходы

- Кованые ограждения, двери, ворота

Для резки применяют лазерную установку, которая в течение длительного времени генерирует мощный, но тонкий луч и направляет его в соответствии с загруженным чертежом. Резка металла с ЧПУ (числовым программным управлением) автоматизирует эти процессы, что ускоряет работу и снижает процент брака благодаря исключению человеческого фактора.

Благодаря своим преимуществам эта технология имеет достаточно широкую область применения:

Преимущество лазерной резки - полное отсутствие прямого контакта инструмента с разрезаемым материалом. Это позволяет использовать технологию для хрупких и дорогих металлов (например, при лазерной резке меди, латуни).

Лазер обрабатывает даже сложные материалы. Например, лазерная резка нержавейки считается самым трудным типом обработки. Сталь тяжело поддается разрушению, и другие варианты резки проявляют себя хуже по отношению к этому металлу, если сравнивать их с лазерной резкой.

Лазерная резка алюминия также имеет свои особенности из-за высокой теплопроводности и способности поглощать излучение. Но на лазерной установке можно подобрать подходящую мощность луча, которая обеспечит максимальную эффективность при разрезке этого металла. Обработка алюминия другими способами будет гораздо сложнее, так как там присутствует непосредственный контакт режущего инструмента с материалом.

Наиболее эффективна лазерная резка при производстве единичных изделий или же небольших партий, поскольку для разных форм не требуется замены инструментов. Тем самым, снижаются расходы и заказ маленького объема становится более выгодным благодаря снижению конечной цены.

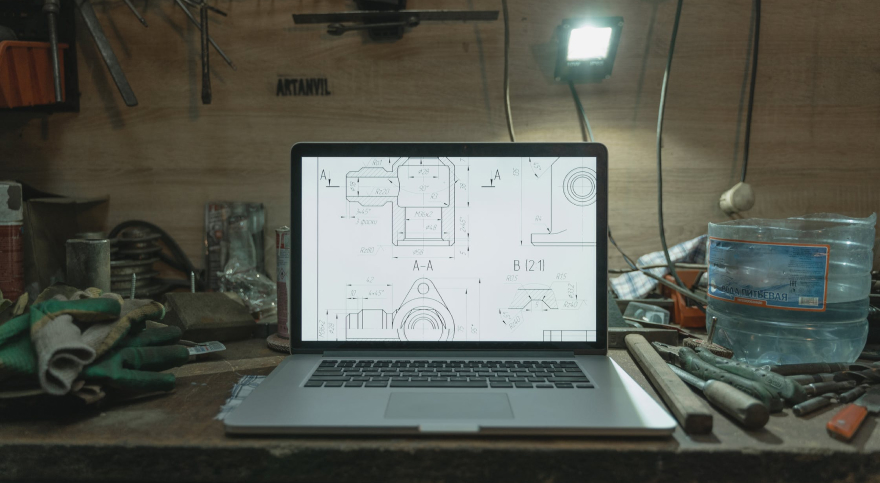

- Внешний контур должен быть замкнутым.

- В одном файле - один чертеж.

- Отсутствуют наложения контура во избежание повторных прохождений луча в одном и том же месте.

- В названии чертежа указаны материал и количество деталей.

- Мелкие линии стоит объединить в более крупные.

- Линии созданы командами LINE, ARC, CIRCLE.

- Масштаб 1:1.

- Только векторное изображение - растровые рисунки программа не распознает.

Требования к чертежам

Для обработки лазером чертежи обычно разрабатываются в форматах CorelDraw (версия 14-6) или AutoCAD (2000).

Основные требования:

Следует отметить, что заготовка должна выходить за контур самой детали минимум на 5 мм.

- Лазерный луч прожигает металл

- Это новая и малоизученная технология

- Это сложная технология

- Лазерный луч может прорезать лист любой толщины

Заблуждения о лазерной резке

Края металла при обработке лазером не обугливаются, а плавятся, так как нет процесса горения, из-за которого и возникает такой эффект. Однако в случае работы с деревом края действительно могут.

Это не совсем правда: о ней известно с 1960 года. А массовой она стала уже к 1980 году. Поэтому технология лазерной резки проверена временем, хотя популярность она получила относительно недавно.

На самом деле механическая резка даже сложнее лазерной. При лазерной резке не нужны дополнительные инструменты, а бОльшую часть работы выполняет программа: в блок управления загружается чертеж, и дальше оборудование делает все само. По сути, сам процесс резки не сильно отличается от печати на принтере.

В зависимости от металла, есть определенные ограничения в толщине обрабатываемого материала. Например, сталь может быть толщиной до 10 мм, а алюминия - до 8 мм.